Rivestimenti di ossido di Ru-Sn-Ti con diversi rapporti di elementi Sn sono stati preparati su substrati di titanio con il metodo della decomposizione termica; è stato studiato l'effetto della temperatura sulle proprietà elettrochimiche dei rivestimenti degli elettrodi di titanio. Le proprietà fisiche ed elettrochimiche degli elettrodi rivestiti di ossido sono state analizzate mediante microscopia elettronica a scansione, diffrazione di raggi X e curve di polarizzazione anodica. I risultati mostrano che il rivestimento ternario preparato con il metodo della decomposizione termica a 375 ℃ e Sn rappresenta il 4% in massa, la struttura superficiale del rivestimento è uniforme e fine, l'ampiezza delle crepe è ridotta e la dimensione dei grani è la migliore. Prestazioni ottimali.

Il materiale per elettrodi a piastra in titanio è un materiale anodico insolubile ampiamente utilizzato nell'industria elettrochimica, noto anche come anodo dimensionalmente stabile o DSA. Si tratta di un nuovo tipo di materiale elettrodico ad alta efficienza sviluppato alla fine degli anni '60, con il metallo di titanio come matrice e l'ossido di metalli preziosi come rivestimento attivo in superficie. Gli elettrodi di titanio sono stati utilizzati per la prima volta nell'industria dei cloro-alcali e ora sono ampiamente utilizzati

Utilizzato nei settori chimico, metallurgico, galvanico, del trattamento delle acque, della protezione ambientale, marino, della protezione catodica e in altri campi.

Il successo dell'applicazione di elettrodi rivestiti di metalli nobili a base di titanio nell'industria dei cloro-alcali ha ispirato l'uso di elettrodi di titanio a evoluzione acida dell'ossigeno. Tuttavia, quando l'elettrodo rivestito a base di Ru viene utilizzato nell'elettrolita acido solforico, a causa del gran numero di fessure superficiali, l'ossigeno attivo precipitato durante il processo di elettrolisi penetra facilmente nella superficie del substrato di titanio, con conseguente formazione di un film di passivazione TiO2 tra il substrato di titanio e il rivestimento, aumentando le dimensioni dell'elettrodo. resistenza interna. Inoltre, il rivestimento a base di Ru presenta problemi quali la scarsa forza di legame con il substrato di titanio durante il processo di elettrolisi acida, la facilità di distacco del rivestimento e il fallimento dell'elettrodo. Gli studi hanno dimostrato che il drogaggio di ossidi metallici che formano soluzioni solide con Ru e Ti nel rivestimento è un modo efficace per migliorare le prestazioni dei rivestimenti anodici in ossido metallico.

Il raggio atomico dello Sn è molto simile a quello di Ru e Ti. SnO2 ha la stessa struttura cristallina rutilica di RuO2 e TiO2 ed è più facile che si formi una soluzione solida rutilica. Per questo motivo, il presente studio è partito dal miglioramento della resistenza all'ossidazione del rivestimento e dall'aumento dell'attività del rivestimento, aggiungendo Sn nel rivestimento, esplorando l'effetto di ottimizzazione di Sn sulle prestazioni elettrochimiche del rivestimento dell'elettrodo di titanio e riducendo la quantità di metallo prezioso Ru per ridurre i costi e risparmiare materiali; in secondo luogo, modificando la temperatura di sinterizzazione, è stato esplorato l'effetto della temperatura sulle proprietà elettrochimiche dei rivestimenti dell'elettrodo di titanio, ottenendo infine il processo ottimale dei rivestimenti ternari dell'elettrodo di titanio.

Analisi della topografia superficiale del rivestimento

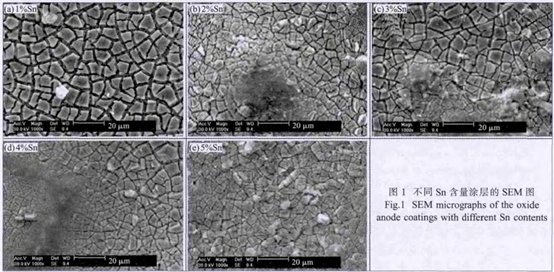

La Figura 1 mostra le morfologie superficiali dei materiali di rivestimento degli elettrodi di Ti preparati alla stessa temperatura (450 °C) con diversi contenuti di Sn. Si può notare che la superficie del rivestimento presenta le tipiche "crepe a tartaruga" dei rivestimenti decomposti termicamente. Figura 1(a), (b), (c) Le cricche sulla superficie del rivestimento sono ampie e irregolari e la superficie della cricca è rotta. Nel rivestimento con questa morfologia sono presenti numerosi canali di diffusione che favoriscono la penetrazione dell'elettrolita, in modo che l'ossigeno precipitato sulla superficie del rivestimento dell'elettrodo possa raggiungere facilmente il substrato per formare TiO2, dando luogo al rivestimento.

Passivazione, l'elettrodo perde attività. Nelle figure 1(d) ed (e), con l'aumento del contenuto di Sn, le fessure sulla superficie del rivestimento di ossido diventano più strette e meno profonde, indicando che il legame tra il rivestimento e il substrato è migliorato e la soluzione solida in fase rutilica formata da SnO2 e TiO2 L'adesione tra il rivestimento e il substrato di Ti è aumentata, L'adesione tra il rivestimento e il substrato di Ti è aumentata e anche l'effetto adesivo del rivestimento stesso è migliorato, il che ostacola la penetrazione dell'elettrolita nel substrato di titanio attraverso le fessure e i pori del rivestimento e la formazione di TiO2, e migliora l'inconveniente del rivestimento che si stacca facilmente.

Inoltre, si può notare che il rivestimento di ossido diventa più liscio e più denso e la piastra di fessurazione diventa più piccola. Questa struttura dimostra che l'aggiunta di Sn svolge un ruolo di raffinazione delle particelle, aumentando così l'area superficiale specifica del rivestimento e migliorando così l'attività del rivestimento. Infine, lo stesso SnO2 è un buon conduttore e la sua resistenza agli acidi e agli alcali aumenta l'attività e la durata del rivestimento. Quando il contenuto di Sn è pari a 5%, il clustering

La precipitazione delle particelle diventa più forte e riduce notevolmente l'area della zona piatta, indicando che in questi punti può verificarsi la segregazione degli elementi attivi e che il rivestimento è distribuito in modo non uniforme, il che influisce sulla stabilità del rivestimento. In conclusione, il rivestimento con un contenuto di Sn pari a 4% è ideale.

Perciò giudichiamo:

- Il rivestimento composito per micro-arco di ossidazione contenente nanotubi di carbonio può essere preparato sulla superficie della lega di titanio aggiungendo nanotubi di carbonio ben dispersi nell'elettrolita di base di silicato di sodio.

- Entrambi i rivestimenti sono relativamente densi, ma l'aggiunta di nanotubi di carbonio rende la superficie liscia e la rugosità superficiale diminuisce da 1,39 μm a 1,04 μm. Lo spessore del rivestimento WTC era di 22 μm, mentre lo spessore del rivestimento composito TJC era leggermente inferiore, 20 μm.

- La microdurezza dei due rivestimenti è superiore a quella del substrato. La microdurezza del rivestimento WTC è di 550HV, mentre la microdurezza del rivestimento composito TJC è la più alta, pari a 680HV, il doppio di quella del substrato. molti. Quando il contenuto di Sn aumenta, la dimensione dei grani dei prodotti principali nello strato superficiale diminuisce gradualmente e compaiono delle crepe nel rivestimento della superficie del campione. La larghezza è la più piccola, la densità è la più grande e le prestazioni elettrochimiche sono le migliori.